Gdy myślimy o robotyzacji, patrzmy w perspektywie kilku lat

Czy roboty słusznie postrzegane są jako istotne ogniwo Przemysłu 4.0? Czy coboty to jedyna słuszna droga rozwoju robotyki przemysłowej? Jeśli tak, to jak powinno się zmienić nasze podejście do nich? Czy inwestując w robotyzację dziś jesteśmy w stanie zrobić to w taki sposób, żeby rozwiązanie technologiczne było aktualne za kilka lat?

Piotr Świderski

Ekspert współpracujący z Platformą Przemysłu Przyszłości

Roboty 3.0 czy roboty 4.0?

Kiedy mówimy o technologiach Przemysłu 4.0, często na pierwszy plan wysuwają się roboty. Pojawiają się przy okazji takich terminów jak „robotyzacja” czy „automatyzacja”. Jednak, jeśli spojrzeć na cały przekrój technologii w kontekście historycznym, to okazuje się, że roboty są z nami najdłużej. Sprawnie działają w wielu gałęziach przemysłu od dziesięcioleci. Jeśli spojrzymy na robota przemysłowego jako takiego, nie uwzględniając dodatkowych narzędzi czy systemów bezpieczeństwa, to w ich budowie, rozumianej jako struktury kinematyczne, niewiele się przez ten czas zmieniło. Robot przemysłowy był jednym z głównych ogniw trzeciej rewolucji przemysłowej. Zatem dlaczego, cały czas, przy okazji czwartej rewolucji przemysłowej, tak dużo się o nich mówi?

Pierwszym czynnikiem, który wpływa na taki stan rzeczy, jest niski stopień zrobotyzowania polskiego przemysłu. Jako społeczeństwo, nie przywykliśmy jeszcze do obecności tych maszyn w naszych zakładach produkcyjnych. Cały czas nie rozumiemy, że od tego rozwiązania nie uciekniemy, wręcz traktujemy ją jako potencjalne zagrożenie miejsc pracy. Jednak jest to trend, który powoli się odwraca.

Drugim aspektem jest cały czas niewykorzystany potencjał robotów w całościowym procesie produkcyjnym, a nie robotów jako takich. Zauważyć należy, że rozwój robotów nie idzie w kierunku podnoszenia ich osiągów fizycznych. To, że roboty przemysłowe nie stają się coraz szybsze albo producenci nie prześcigają się w proponowanych udźwigach jest dość znamienne. Po pierwsze przemysł nie oczekuje zwiększania tych parametrów, a po drugie są tu pewne ograniczenia związane z fizyką – hamulcami i serwonapędami. Te z kolei determinują aspekty związane z bezpieczeństwem. Jak pokazuje grafika (rys. 1), potencjał robotów przemysłowych, w kontekście idei Przemysłu 4.0, tkwi gdzie indziej – w komunikacji z innymi urządzeniami Przemysłowego Internetu Rzeczy (IIoT, ang. Industrial Internet of Things). Wymiana informacji między robotem a innymi urządzeniami Internetu Rzeczy stała się na tyle ważna, że powstała nawet rozszerzona koncepcja IIoT, a mianowicie IoRT (ang. Internet of Robotic Things). Jest to szczególnie ważne w kontekście budowania przewagi w konkurencyjności, gdzie gromadzenie danych z różnych czujników i ich odpowiednie przetwarzanie wpływa na lepszą pracę robota, możliwości uczenia się czy obsługi bez udziału człowieka. Za przykład niech posłużą roboty pracujące w magazynach, które są w stanie, na podstawie danych z czujników, same decydować czy np. towar, który pobierają jest uszkodzony.

Zmiany w robotyce znacząco zwiększyły tempo w ostatnich kilku latach

Można powiedzieć, że ostatnie 20 lat to prawdziwa rewolucja w samej robotyce przemysłowej. Należy zadać pytanie dlaczego przez 30 lat praktycznie nic się nie działo, a po roku dwutysięcznym pojawiły się i coboty, i autonomiczne roboty mobilne (AMR, ang. Autonomous Mobile Robot), które wyewoluowały z samojezdnych platform (AGV, ang. Automated Guided Vehicle), mających swoje początki w latach pięćdziesiątych.

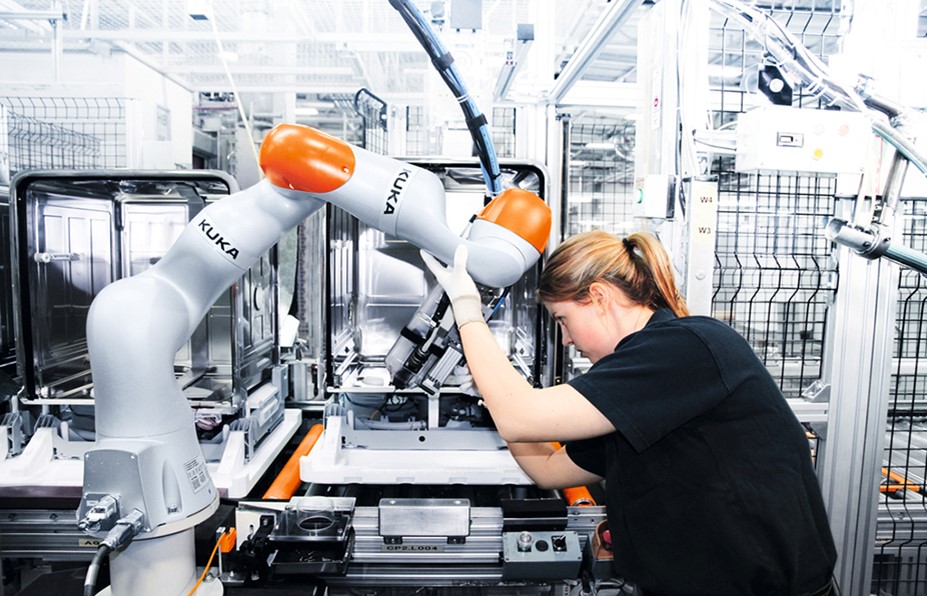

Oczywiście kluczowym elementem, jeśli mówimy o aspektach technicznych, był rozwój środków technicznych. W wielu obszarach, począwszy od czujników i skanerów, na oprogramowaniu i sztucznej inteligencji kończąc. Ewolucja, czy to konwencjonalnych, wieloosiowych robotów przemysłowych, czy robotów mobilnych, związana jest bardzo mocno z rozwojem rozwiązań z zakresu bezpieczeństwa. Dzisiejsze coboty nie różnią się niczym w strukturach kinematycznych od robotów konwencjonalnych. Natomiast „naszpikowane są” czujnikami, które pozwalają na ograniczenie ryzyka przy kontakcie bezpośrednim człowieka z robotem. W praktyce w wielu przypadkach mogą zapewnić bezpieczne współdzielenie obszaru roboczego.

Podobnie jest z robotami mobilnymi. O ile, ze względu na specyfikę tych urządzeń, kwestie bezpieczeństwa są relatywnie bardziej klarowne, o tyle nowoczesne rozwiązania miały kolosalne znaczenie w nawigowaniu tymi pojazdami. W odróżnieniu od AGV roboty AMR nie potrzebują fizycznego wytyczania tras. Wszystko odbywa się np. przy pomocy GPS czy Wi-Fi.

Oprócz rozwiązań pozwalających popychać rozwój robotyki do przodu, istnieje też inny czynnik powodujący przyspieszony rozwój robotyki w ostatnich latach. Mowa o oczekiwaniach klientów. Jak napisano powyżej, rynek robotyki przemysłowej znajdował się w stanie stagnacji technologicznej przez około 30 lat. W wielu innych gałęziach, jak choćby IT, mamy do czynienia z ciągłym wysypem nowych rozwiązań. Można uznać, że roboty spełniały tak dobrze swoje zadanie, że nie było potrzeby żadnych zmian. Czy wyprzedzały swoją epokę, jeśli chodzi o maszyny? Patrząc z dzisiejszej perspektywy można porównać roboty do promów kosmicznych. Tam też rozwiązania powstałe dekady temu mają rację bytu i dziś. Więc dlaczego zmieniać coś co funkcjonuje i dobrze sobie radzi?

Coboty marketingowym czy realnym zbawcą robotyki przemysłowej?

Spójrzmy zatem, jak radzą sobie coboty, które są ewolucją robotów przemysłowych. Według corocznych raportów IFR (ang. International Federation of Robotics) procentowy udział cobotów w rynku rośnie (w roku 2017 było to 2,8 %, a w roku 2019 4,84 %). Dlaczego tak się dzieje?

Jednym z głównych powodów jest na pewno marketing i zapełnienie niszy tanich robotów. Dziś na rynku funkcjonuje co najmniej kilka firm skupionych tylko na oferowaniu cobotów. Ich produkty najczęściej są dużo tańsze niż roboty współpracujące oferowane przez producentów, których podstawą działania jest sprzedaż robotów konwencjonalnych. Zasadnym staje się pytanie o jakość proponowanych maszyn. O ile odpowiedź na postawione pytanie nie jest przedmiotem tego artykułu, o tyle trzeba mieć to na uwadze przy ewentualnych wdrożeniach. Nie zmienia to faktu, że ze względu na cenę stały się one bardziej przystępne szczególnie dla firm z sektora MŚP, które wcześniej nie mogły pozwolić sobie na kilkusettysięczne czy wielomilionowe inwestycje w roboty i systemy bezpieczeństwa. Jednym z głównych argumentów producentów cobotów za ich wdrażaniem jest łatwość i szybkość ich implementacji w procesie produkcyjnym. W wielu przypadkach tak właśnie jest, jednak wynika to ze specyfiki tych maszyn i zadań, do których zostały przewidziane. Pamiętać należy, że są to roboty, które działają ze zredukowaną prędkością, a i ich udźwig jest mniejszy.

Najważniejszą cechą cobotów jest ich możliwość dzielenia przestrzeni roboczej z człowiekiem. Możliwość nie oznacza, że w każdym przypadku tak rzeczywiście jest. Trzeba pamiętać, że zgodnie z obowiązującą dyrektywą maszynową, cobot to maszyna nieukończona, czyli każdorazowo integrator musi wykonać ocenę ryzyka całej aplikacji. A tu już może pojawić się problem bezpieczeństwa efektora końcowego, czyli narzędzia zamontowanego na cobocie. Często zdarza się, że zamontowane narzędzie determinuje konieczność wprowadzenia dodatkowych zabezpieczeń, gdzie cobot traci możliwość kolaboracji z człowiekiem i staje się robotem konwencjonalnym. W takim przypadku odbywa się to oczywiście ze stratą dla klienta, który mógł w tym miejscu zainstalować konwencjonalnego robota zapewniającego lepsze osiągi. To czy wygrodzenie cobota wygeneruje stratę w stosunku do możliwości wdrożenia robota konwencjonalnego zależy oczywiście od cyklu produkcyjnego. Jednak pamiętać trzeba, że coboty nie różnią się same w sobie znacząco ceną od robotów konwencjonalnych o podobnych gabarytach. Ich przewaga ekonomiczna bazuje właśnie na zewnętrznych elementach bezpieczeństwa, których eliminację powinny zapewnić.

W nawiązaniu do powyższego trzeba się zastanowić czy funkcja dzielenia przestrzeni roboczej człowieka z maszyną jest niezbędna. Jeśli współpraca ma się sprowadzać do podawania robotowi detalu przez człowieka, to może lepiej rozważyć zindywidualizowany podajnik, ale umożliwić robotowi pracę przy pełnej prędkości z wygrodzeniem.

Reasumując: to, czy cobot jest uzasadniony z punktu widzenia ekonomii i rozwoju firmy, zawsze trzeba rozważyć indywidualnie. Nikt jednak nie może odebrać cobotom jako całej grupie maszyn niebagatelnego wpływu na przybliżenie przedsiębiorcom potencjału robotów.

Jaka będzie robotyka przemysłowa za kilka lat?

Odpowiedź na pytanie jaka będzie robotyka przemysłowa za kilka lat nie jest prosta. IFR prognozuje dalszy wzrost aplikacji z zastosowaniem robotów współpracujących. Wydaje się, że jest to trend słuszny, który nie wyhamuje. Dążenie do minimalizacji kosztów, również tych związanych z miejscem produkcyjnym jest tak duże, że będzie zachodzić coraz większa potrzeba dzielenia przestrzeni maszyn z ludźmi. Działania kilku firm pokazują, że zajdzie zmiana w podejściu do robotów współpracujących, będąca wynikiem udziału najnowszych rozwiązań technicznych. Większość dzisiejszych cobotów działa na bazie rozwiązań PFL (ang. Power and Force Limiting), czyli ograniczania mocy i siły. Coraz mocniej przebijającym się do świadomości kierunkiem rozwoju cobotów może być koncepcja SSM (ang. Speed and Separation Monitoring). Charakteryzuje się ona zastosowaniem zaawansowanego systemu wizyjnego do oceny w trybie ciągłym dystansu między człowiekiem a robotem (uwzględniając również efektor końcowy i ładunek). W momencie, kiedy człowiek zbliży się za bardzo do robota, jego prędkość jest redukowana, do zatrzymania włącznie. Zdejmuje to ograniczenia metody PFL, gdzie bez odpowiedniej oceny ryzyka może nastąpić niepożądany kontakt z efektorem końcowym bądź ładunkiem w czasie ruchu robota.

Jednym z głównych problemów dzisiejszej robotyki podnoszonym przed klientów jest złożoność i duża gama języków programowania. Praktycznie każdy producent ma swój, zamknięty język. Wpływa to oczywiście negatywnie na możliwości nauki personelu technicznego, który niekiedy musi posiąść umiejętność przynajmniej podstawowego programowania w kilku językach. Mają to zmienić inicjatywy tworzenia interfejsów łączących i upraszczających stosowane języki programowania. W założeniu, wszystkie roboty mają być tak samo proste w programowaniu.

Jeśli o programowaniu mowa, to należy też wspomnieć o samych metodach „uczenia” robota poruszania się, które także ewoluują, a liczne startupy proponują inne podejście niż wodzenie cobotem czy programowanie trajektorii z panelu w przypadku konwencjonalnego robota.

Na pewno coraz większą rolę, ze względu na rozwój Przemysłu 4.0, będzie odgrywać podejście stricte związane z „rozwiązaniami przyszłości”, jak SI czy platformy chmurowe do gromadzenia danych. Coraz ważniejsza jest komunikacja maszyn między sobą. Dość powiedzieć, że dzięki algorytmom sztucznej inteligencji już dziś roboty potrafią się uczyć, a nawet wymieniać się efektami nauki między sobą. Podobnie rozwiązania chmurowe i 5G, gdzie gromadzenie danych między robotami odległymi od siebie o setki czy tysiące kilometrów będzie miało niebagatelny wpływ na prawidłowe działanie predykcyjnego utrzymania ruchu (PdM – ang. Predictive Maintenance).

Ważnym aspektem, na który zwraca uwagę wiele firm, jest nowoczesne podejście do dystrybucji i wdrażania robotów. Powstaje coraz więcej firm oferujących aplikacje robotyczne w modelu RaaS (ang. Robot as a Service).

Patrz dalej niż ROI po dwóch latach

Cały czas ważnym, jeśli nie najważniejszym, czynnikiem decydującym o wyborze rozwiązania robotycznego jest ROI (ang. Return Of Investment). W czasach trudnej konkurencji i coraz większych wymagań produkcyjnych jest to jak najbardziej uzasadnione. Jednak oczekując wyłącznie szybkiej stopy zwrotu z inwestycji możemy wpaść w pułapkę technologiczną, która koniec końców będzie skutkowała większymi wydatkami niż te, które mogliśmy ponieść na początku inwestycji.

Za przykład niech posłuży cobot w koncepcji PFL, którego wdrożenie jest tańsze niż instalacja robota konwencjonalnego z wygrodzeniem i systemami bezpieczeństwa. Zakładając, że dziś jest to racjonalne z punktu widzenia wolumenu produkcyjnego, który cobot PFL może spełnić, może się okazać, że za 3 lata produkcja wzrośnie na tyle, że cobot ten stanie się wąskim gardłem w całym procesie. Inaczej może być w przypadku zastosowania robota konwencjonalnego z wygrodzeniem, ale za to z perspektywą zastosowania systemu wizyjnego, który pozwoli w razie potrzeby uczynić tego robota cobotem SSM bez utraty jego przewagi w szybkości działania, kiedy to będzie wymagane.

Planowanie inwestycji na długi okres nigdy nie jest łatwe, szczególnie kiedy technologie rozwijają się jednocześnie w kilku kierunkach i nie wiadomo, który będzie tym ostatecznym. W przypadku robotów przemysłowych patrzenie w dalszą przyszłość jest szczególnie ważne. Historia pokazuje, że są one w stanie działać długie lata, a rozwój techniki działa na ich korzyść i wydobywa kolejne pokłady zastosowań. Najważniejsza jest umiejętność dobrego definiowania oczekiwań przedsiębiorstwa wobec robotów.