IIoT bez Internetu – nowoczesna łączność wewnątrz fabryki

Konrad Cop

Ekspert współpracujący z Platformą Przemysłu Przyszłości

Internet Rzeczy (IoT, ang. Internet of Things) to pojęcie, które na dobre weszło już do słownika współczesnych zagadnień technicznych. Jest ono najbardziej znane w kontekście elektroniki użytkowej i inteligentnych budynków. Pewnie wielu z nas spotkało się z tą koncepcją (mniej lub bardziej świadomie) obsługując urządzenia RTV (np. przy użyciu telefonu) lub korzystając z szerokiej gamy urządzeń podłączonych do Internetu. Niewiele osób zdaje sobie jednak sprawę, że koncepcja IoT to zagadnienie obejmujące wiele różnych branż i mające fundamentalne znaczenie w ich transformacji cyfrowej. Jedną z takich branż jest szeroko pojęty przemysł.

W ujęciu przemysłowym posługujemy się rozszerzonym pojęciem określanym jako IIoT (ang. Industrial Internet of Things) czyli Przemysłowym Internetem Rzeczy. Koncepcja Internetu Rzeczy w przemyśle zyskuje ostatnio wielu zwolenników i jest chętnie dyskutowana na wielu forach. Nie jest to zaskoczeniem, niesie ona bowiem szereg możliwości, ale także wyzwań. Aby jednak w pełni zdać sobie sprawę z potencjału tego rozwiązania musimy zagłębić się w jego szczegóły techniczne. Istotnym zagadnieniem, któremu warto się przyjrzeć, jest teza prowokacyjnie postawiona w tytule – a co w sytuacji, gdy wcale nie chodzi o Internet? Nawet jeśli mamy go w nazwie? Spróbujemy omówić tę kwestię na przykładzie technologii występujących w typowym zakładzie produkcyjnym.

Internet Rzeczy, czyli czego?

Aby być w stanie analizować potencjalne zalety Internetu Rzeczy, warto najpierw zadać pytanie: czym właściwie są Rzeczy pojawiające się w nazwie? W odpowiedzi pomoże nam spojrzenie na ewolucję tego rozwiązania. Na początku tradycyjnego Internetu głównym celem było umożliwienie wymiany informacji pomiędzy ludźmi (komputery i sieć były tylko narzędziami służącymi do tego celu). Z czasem, w sieci pojawiły się urządzenia, które wysyłały informacje pomiędzy sobą bez interakcji z człowiekiem. To były właśnie pierwsze „rzeczy”. Jednak dopiero miniaturyzacja elektroniki i rozwój technik komunikacyjnych pozwoliły na łączenie rzeczy na szeroką skalę i w dużych liczbach. Jako ciekawostkę warto wspomnieć, że według niektórych za umowny początek IoT uznaje się moment, w którym do Internetu podłączono więcej rzeczy niż ludzi. Obecnie, dowolne urządzenie może tanim kosztem zostać wyposażone w zasoby obliczeniowe i interfejsy sieciowe umożliwiające komunikację. Przekłada się to na wszechobecną tendencję, w której rzeczami są inteligentne czujniki domowe, oświetlenie, automatyczne drzwi, systemy grzewcze itd. – listę można rozwijać w nieskończoność.

Opisana łatwość łączenia oraz kierunek rozwoju automatyki użytkowej były inspiracją do opracowania Przemysłowego Internetu Rzeczy. Skoro wbudowanie opcji komunikacyjnych jest możliwe w przypadku dowolnych elementów, to dlaczego nie zrobić tego w odniesieniu do wszelkich podzespołów przemysłowych? Każdy element, bez względu na stopień zaawansowania technicznego, może zostać wyposażony w funkcjonalności niezbędne do komunikacji sieciowej (tj. zasoby obliczeniowe oraz interfejsy sieciowe). Możliwość partycypacji w sieci jest możliwa zatem nie tylko w przypadku sterowników logicznych (PLC), nadrzędnych systemów sterowania (SCADA, MES), ale także prostych czujników, elementów wykonawczych (silniki, siłowniki), systemów bezpieczeństwa, układów elektroniki siłowej, systemów sygnalizacyjnych i wszelkich innych typów podzespołów automatyki.

Krótko mówiąc, każdy element może potencjalnie stanowić „rzecz” i wymieniać informacje z innymi członkami sieci. Kluczową kwestią w decyzji, czy rozważany element powinien być rzeczą z punktu widzenia IoT, jest rozstrzygnięcie, jakie użyteczne dane jest on w stanie wygenerować i czy pozwoliłby one na polepszenie funkcjonowania procesu przemysłowego.

Jako przykład rozważmy przenośnik rolkowy zbudowany z kilkudziesięciu rolek transportowych i jednego zespołu napędowego (silnik, przekładnia, przemiennik częstotliwości). Z jednej strony informacja dotycząca parametrów procesu, takich jak bieżące wartości prędkości, momentu obrotowego, temperatury, mogłaby być wystarczająca do oceny stanu urządzenia i przewidzenia koniecznych działań serwisowych. Z drugiej strony, zależnie od procesu i charakterystyki zużycia mechanicznego, specyficzne zastosowanie wspomnianego przenośnika mogłoby potencjalnie wymagać monitorowania każdej rolki z osobna (poprzez np. montaż czujnika temperatury czy momentu lub enkodera). W takim wypadku rzeczami byłyby wszystkie czujniki umożliwiające pozyskiwanie dokładnych danych. Ten przykład pokazuje, że pod względem technicznym nie ma przeciwwskazań do zaimplementowania możliwości komunikacyjnych w każdym komponencie maszyny. Należy jednak rozważyć aspekty finansowe i wartość uzyskanych w ten sposób danych (tj. w jakim zakresie byłyby one przydatne do usprawnienia procesu).

Aby w pełni zdefiniować rzeczy w kontekście IIoT należy jeszcze wspomnieć o wszystkich elementach systemu, które nie są powiązane ze sprzętem (hardware’em). W wielu aplikacjach przemysłowych istnieją rozwiązania programistyczne wykonujące określone zadania. Może to być np. oprogramowanie do planowania procesu, pakiety software’owe umożliwiające stosowanie Rzeczywistości Rozszerzonej (AR, ang. Augmented Reality), moduły pozwalające na prowadzenie predykcji zużycia komponentów maszyn (ang. Predictive Maintenance), serwery umożliwiające zapis i wizualizację danych itd. Każdy z tych modułów – pod względem IIoT – może być również nazwany rzeczą, pod warunkiem, że posiada możliwość bezpośredniej komunikacji z innymi elementami systemu.

Zatem w ogólnym zarysie rzeczy to zbiór wszystkich elementów zarówno hardware’owych, jak i software’owych, które są wyposażone w interfejsy sieciowe i mogą wymieniać informacje między sobą. Fakt ten ma niezwykle daleko sięgające konsekwencje w tworzeniu systemów przemysłowych.

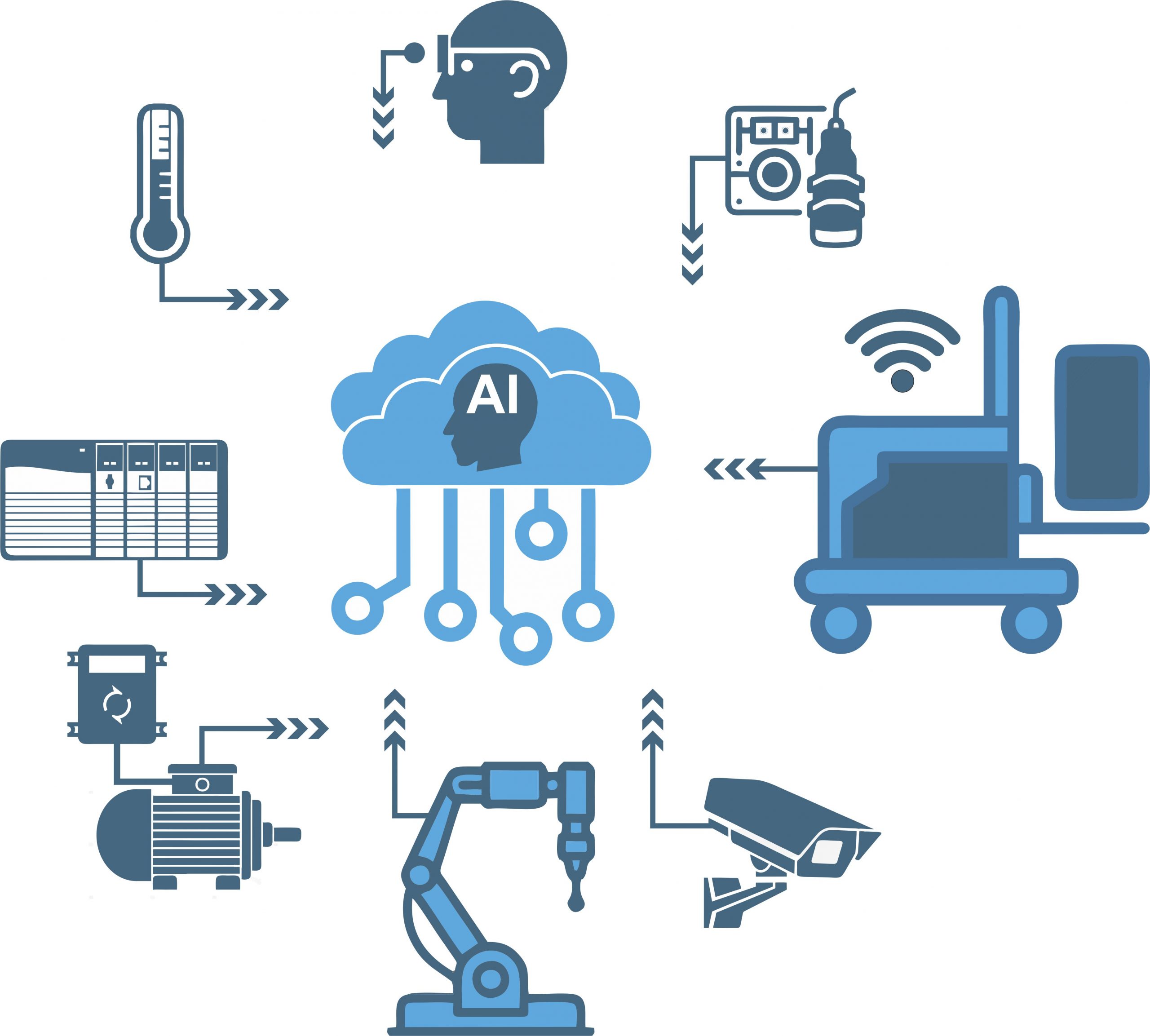

Warto dodać jeszcze jedną uwagę: w niektórych wariantach tłumaczenia nazwy z języka angielskiego używa się sformułowania Internet Przedmiotów. Wydawać by się mogło, że to nieistotny niuans, jednak powyższa analiza pozwala na zauważenie, że takie tłumaczenie nie oddaje pełni zagadnienia. Warto zwrócić uwagę, że wymienionych wcześniej rozwiązań software’owych z pewnością nie można określić jako „przedmioty”. Rzeczą w IIoT może być dowolny element niezależnie od stopnia zaawansowania technicznego. Jedyny wymóg to obecność interfejsów komunikacyjnych i zasobów obliczeniowych do ich obsługi (Rys. 1).

To co z tym Internetem?

Mając już pełnię interpretacji Rzeczy, wróćmy do pierwotnego zagadnienia, które zostało poruszone na wstępie. Do kompletnej konfiguracji systemu IoT, zastosowanie jedynie rzeczy nie wystarczy – musi także istnieć między nimi połączenie pozwalające na wymianę danych. Określenie wymagań i funkcjonalności dotyczących tego połączenia jest kluczowe do odpowiedzi na pytanie: Internet czy nie? W użytkowym zastosowaniu IoT połączenie z Internetem (czyli globalną siecią pozwalającą na dostęp z dowolnego miejsca) stanowi istotny aspekt wygody użytkowania. Możliwość sprawdzenia bieżącej sytuacji w domu (będąc w podróży), wygoda obsługi urządzeń RTV lub AGD (w trakcie innych czynności) lub kolokwialnie mówiąc „bez ruszania się z kanapy” stanowi spore udogodnienie. W tym wypadku dostęp do globalnej sieci jest nieodzowny.

Potencjał drzemiący w IoT, zwłaszcza w kontekście przemysłowym, wynika z nieco innych aspektów. Najważniejszą korzyścią związaną z IIoT jest fakt istnienia połączenia „każdego z każdym”. Zauważmy, że w większości zastosowań przemysłowych poszczególne elementy są połączone jedynie z systemami nadrzędnymi i tylko z nimi wymieniają informacje. Na przykład w przemysłowej maszynie zawierającej napęd, silnik jest podłączony jedynie z przemiennikiem częstotliwości, ten zaś z nadrzędnym sterownikiem konkretnej części procesu, który z kolei zwykle komunikuje się z główną jednostką sterującą całością procesu (czasem także ze sterownikami poszczególnych gniazd).

Jeśli do optymalizacji procesu osoba odpowiedzialna za tę czynność potrzebuje dostępu do danych pochodzących z samego silnika, to wymagana informacja musi zostać przekazana przez wszystkie cztery poziomy systemu. W idealnej sytuacji cały układ jest zaprogramowany w sposób umożliwiający przekazanie takiej informacji. Taki luksus jednak nie zdarza się zbyt często. W takim przypadku pozyskanie dodatkowych danych wymaga ingerencji w każdy z poziomów, co – jak nietrudno zauważyć – jest żmudnym (a czasem także ryzykownym) zadaniem. Znacznym ułatwieniem byłaby możliwość podłączenia się bezpośrednio do interesujących nas elementów i natychmiastowego uzyskania informacji.

Podobnemu wyzwaniu trzeba stawić czoła w razie konieczności rozszerzenia systemu o dodatkowe maszyny, nieprzewidziane w pierwotnej koncepcji. Zwykle całość sterowania jest zrealizowana w nadrzędnym układzie sterowania. Czy jest to jednak konieczne? Biorąc pod uwagę urządzenie znajdujące się w zasobach linii produkcyjnej, interesująca informacja dotyczy tego co znajduje przed nim i za nim. Dlatego możliwość bezpośredniego połączenia się z sąsiadującą maszyną byłaby dużym ułatwieniem i pozwoliłaby na znaczące zwiększenie elastyczności linii produkcyjnej. Opisana forma komunikacji, tj. bezpośrednio pomiędzy maszynami jest określana skrótem M2M (ang. Machine to Machine). Oczywiście takie podejście niesie za sobą potrzebę przeprojektowania systemu w taki sposób, aby jednostki sterujące maszyn przejęły zadania sterowania od nadrzędnego systemu. Innymi słowy, muszą zawierać oprogramowanie, które pozwala na wykonywanie czynności przewidzianych przez funkcjonalność danej maszyny bez potrzeby używania dodatkowego sterownika.

Innym aspektem jest także możliwość pozyskania danych, do których wcześniej w ogóle nie było dostępu. Jeśli każde urządzenie może opublikować wygenerowane dane do sieci, co stoi na przeszkodzie, aby je zapisywać i poddawać analizie? Wielką zaletą takiego rozwiązania jest możliwość uzyskania dostępu do konkretnych urządzeń oraz komponentów w dowolnej chwili, w której jest to potrzebne. Bez konieczności planowania takiego faktu na etapie projektowania całego procesu.

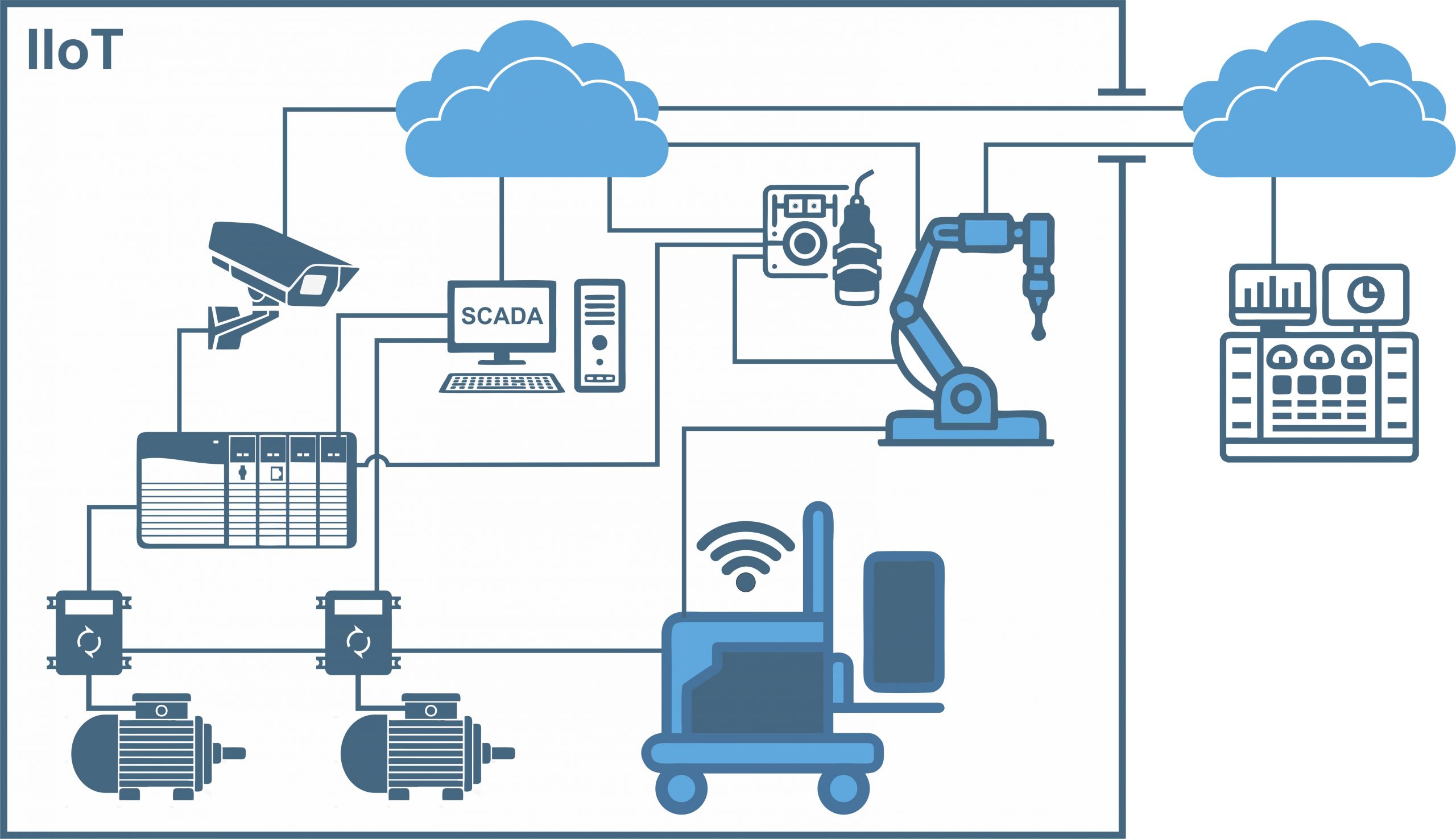

We wszystkich wymienionych przykładach dostęp do Internetu (rozumianego jako sieć globalna), nie był wymagany do uzyskania korzyści wynikających z zastosowania Przemysłowego Internetu Rzeczy. To właśnie powoduje, że w kontekście przemysłowym możemy mówić o Internecie Rzeczy, bez de facto użycia Internetu. Internet w nazwie IIoT należy zatem interpretować przede wszystkim jako występowanie łączności „każdego z każdym”. Trzonem koncepcji Przemysłowego Internetu Rzeczy jest możliwość włączenia do sieci dowolnego elementu czy systemu i zastosowanie przesyłanych wzajemnie informacji. Istotę zagadnienia stanowi komunikacja „każdego z każdym”, a pełne skorzystanie z zalet tej konepcji nie wymaga łączności z globalną siecią (Rys. 2).

Czy aby na pewno niepotrzebny?

Aby przedstawić kompletny ogląd sytuacji należy jednak dodać, że możliwość połączenia fabryki (każdego jej komponentu) do Internetu, niesie za sobą oczywisty szereg zalet. Nietrudno zauważyć, że istnieje wiele systemów, w których już obecnie do zastosowań przemysłowych używane są zasoby internetowe.

Ogromna ilość generowanych danych oraz konieczność ich zapisu skutkuje potrzebą korzystania z zewnętrznych zasobów np. chmury. Ponadto wiele algorytmów sztucznej inteligencji, stosowanej do optymalizacji produkcji, wymaga znaczących mocy obliczeniowych. Jednak ich zakup i montaż w każdej linii produkcyjnej nie zawsze są ekonomicznie uzasadnione. W końcu możliwość szybkiego reagowania, a także – bądź co bądź – wygoda są niewątpliwymi zaletami dostępu fabryki do Internetu. Pozwala to m.in. na otrzymywanie powiadomień (e-mail, notyfikacja telefoniczna) w razie wystąpienia anomalii procesu, na dostęp do ekranów monitorowania stanu linii produkcyjnej z zastosowaniem przeglądarki internetowej, a także na zdalne serwisowanie (bez konieczności podróży do miejsca działania maszyny). Coraz szersze zastosowanie Internetu w aplikacjach przemysłowych jest nieodzowne, a rozszerzanie zakresu tego rozwiązania będzie znacząco postępować.

W tym kontekście należy pamiętać o jeszcze jednej rzeczy. Każdy wypływ informacji poza izolowaną sieć fabryki (tj. do sieci globalnej) stanowi potencjalne naruszenie bezpieczeństwa danych. Każdy punkt dostępu spoza fabryki może teoretycznie pozwolić na szkodliwą penetrację. Nie należy się tego obawiać – istnieje wiele rozwiązań pozwalających na uzyskanie pełni bezpieczeństwa, ale należy mieć świadomość ryzyka w przypadku niepoprawnego zaprojektowania sieci wewnątrz fabryki.

Podsumowanie

Przemysł, czyli środowisko o bardzo specyficznych cechach i wymaganiach składające się z urządzeń znacznie różniących się od elektroniki użytkowej, wpływa na zredefiniowanie pojęcia Internetu Rzeczy. W tym kontekście to przede wszystkim koncepcja łączenia wszystkiego ze wszystkim i w efekcie możliwość uzyskania znaczącego wzrostu elastyczności linii produkcyjnej. IIoT jest to zatem koncepcja „architektoniczna”, definiującą sposób interakcji pomiędzy różnymi podzespołami i określająca funkcjonalność rozmaitych systemów. Co ciekawe, w niektórych opracowaniach pojęcia Przemysłowego Internetu Rzeczy używa się jako synonimu do określenia Przemysłu 4.0, w celu podkreślenia istoty tej koncepcji w przemysłowej transformacji cyfrowej.

Oczywiście możliwość przyłączenia się do globalnej sieci jest dużą zaletą i wnosi mnóstwo znaczących korzyści, ale nie należy to do fundamentów koncepcji IIoT.

Kiedy zatem następnym razem będziemy mówić o Przemysłowym Internecie Rzeczy pamiętajmy, że po pierwsze chodzi o komunikację między Rzeczami, a Internet to niezwykle istotne – ale jednak –rozszerzenie.