Wprowadzenie nowoczesnych maszyn i systemów produkcyjnych umożliwia wykonanie rozwojowego kroku i szybkie przejście na kolejny poziom. Cyfrowa fabryka to zakład produkcyjny, w którym ludzie, maszyny, produkty (nawet surowce wsadowe) współdzielą (w czasie rzeczywistym) informacje o wszystkich etapach procesu produkcyjnego. Kluczowymi elementami warunkującymi uzyskanie pełnej funkcjonalności cyfrowej fabryki są przemysłowy internet rzeczy, przetwarzanie danych w chmurze, big data, sztuczna inteligencja (szczególnie na poziomie algorytmów) oraz rozbudowane systemy IT.

Podejście do cyfrowej fabryki powinno zostać oparte na trzech elementach cyfrowych:

- produkt (z odwzorowaniem właściwości statycznych i dynamicznych)

- planowanie produkcji

- proces produkcyjny (z możliwością zastosowania danych planistycznych pod kątem wzrostu efektywności procesów korporacyjnych).

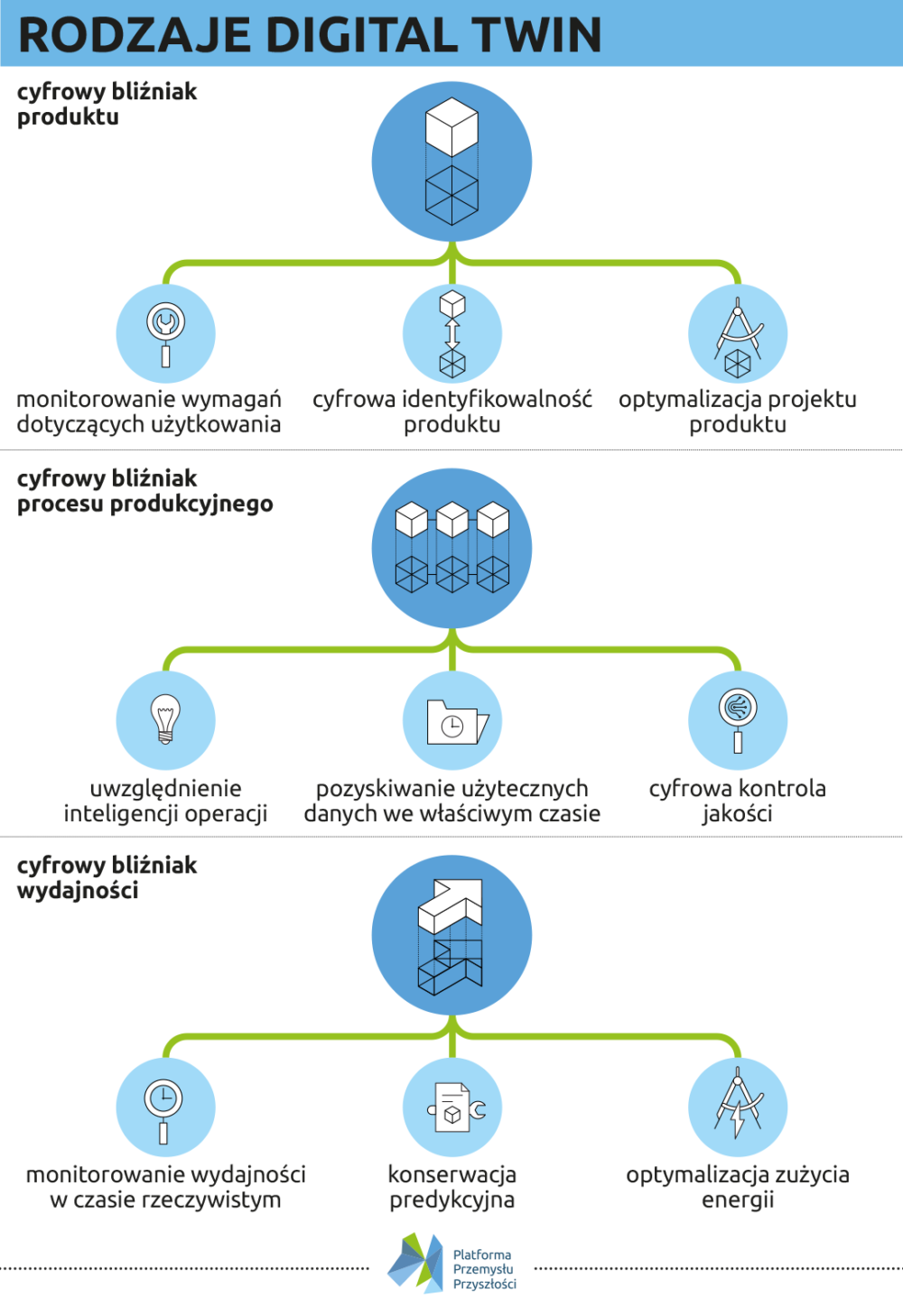

W ten sposób zyskujemy możliwość zastosowania cyfrowego bliźniaka wymienionych elementów. Generowane w czasie rzeczywistym dane zwiększają wydajność, produktywność, bezpieczeństwo i pomagają w lepszej ochronie środowiska. Usprawniają także kontrolę przepływów (surowców, produkcji w toku i produktów gotowych). W zakresie działania modelu digital twin można założyć zastosowanie trzech odmian.

Wdrożenie założeń cyfrowej fabryki wiąże się z koniecznością użycia specjalistycznego oprogramowania do zbierania danych, m.in. systemów (ang.) Enterprise Resource Planning i Manufacturing Execution Systems.