Planowanie można śmiało nazwać najważniejszym krokiem w procesie transformacji cyfrowej. Od dobrego planowania w głównej mierze zależy powodzenie całego procesu. To na tym etapie można ograniczyć ryzyko wystąpienia wielu niepowodzeń. Wreszcie, dobre planowanie pozwoli także zoptymalizować koszty, a przynajmniej da pewność ich właściwej alokacji.

Nie inaczej jest w przypadku planowania transformacji w dziedzinie inteligentnych rozwiązań produkcyjnych. Dobre planowanie jest tu szczególnie ważne chociażby dlatego, że rozwiązania te są ściśle związane z nowymi technologiami, w których postęp jest bardzo szybki. W związku z tym każdy etap procesu transformacji, która może być mocno rozciągnięta w czasie, musi być pieczołowicie zaplanowany. W skrajnym przypadku może okazać się, że to, co zaplanowaliśmy, w momencie wdrożenia jest już nieaktualne. Dlatego ważne jest także, żeby to, co jest efektem planowania, było elastyczne – niezależnie od tego, czy jest to harmonogram, mapa drogowa czy jeszcze coś innego. Dlatego jeśli na przykład wyznaczamy kamienie milowe, powinniśmy wziąć pod uwagę możliwość ich modyfikacji w trakcie przeprowadzania transformacji.

Kluczem do dobrego planowania jest także współpraca z dostawcami rozwiązań już na tym etapie. Rzadko zdarza się bowiem, że przedsiębiorca sam jest w stanie wziąć pod uwagę każdą ewentualność. W idealnym scenariuszu potencjalny dostawca będzie nam towarzyszył od planowania, po wdrożenie i wsparcie powdrożeniowe.

Współpraca z dostawcą na tym etapie jest ważna także z innego powodu. Pamiętajmy, że w procesie planowania jest on w stanie, korzystając ze swojego doświadczenia, pomóc nam lepiej zmapować procesy, których transformacji dotyczy. Może się okazać, że pomoże nam zrewidować to, co zbudowaliśmy w etapie ukierunkowania. Można w tym miejscu posłużyć się przykładem.

Załóżmy, że na etapie ukierunkowania zdecydowaliśmy, że najlepszym pierwszym krokiem będzie wdrożenie rzeczywistości rozszerzonej do wsparcia służb utrzymania ruchu i łączenia się z ekspertem. Jednak po zmapowaniu procesu ta koncepcja może ulec zmianie, tzn. może okazać się, że w tym obszarze rozsądniejsze będzie zastosowanie algorytmów SI, które, same będą w stanie zdiagnozować usterkę. Wtedy nie będzie potrzeby angażowania zewnętrznego eksperta do konsultacji, a wsparcie służb utrzymania ruchu rzeczywistością rozszerzoną straci sens.

Z drugiej strony trzeba także uwzględnić fakt, że dostawca, jakkolwiek dobrze zna swoje rozwiązania, niekoniecznie musi rozumieć wszystkie procesy produkcyjne przedsiębiorstwa. Dlatego niezbędnym jest zapewnienie kompetentnych osób do kontaktu. Konieczne będzie oczywiście częściowe wyłączenie tych zasobów ludzkich z bieżącej pracy. To także wymaga zaplanowania, i to na wcześniejszym etapie, zanim jeszcze do procesu zostanie włączony potencjalny wykonawca.

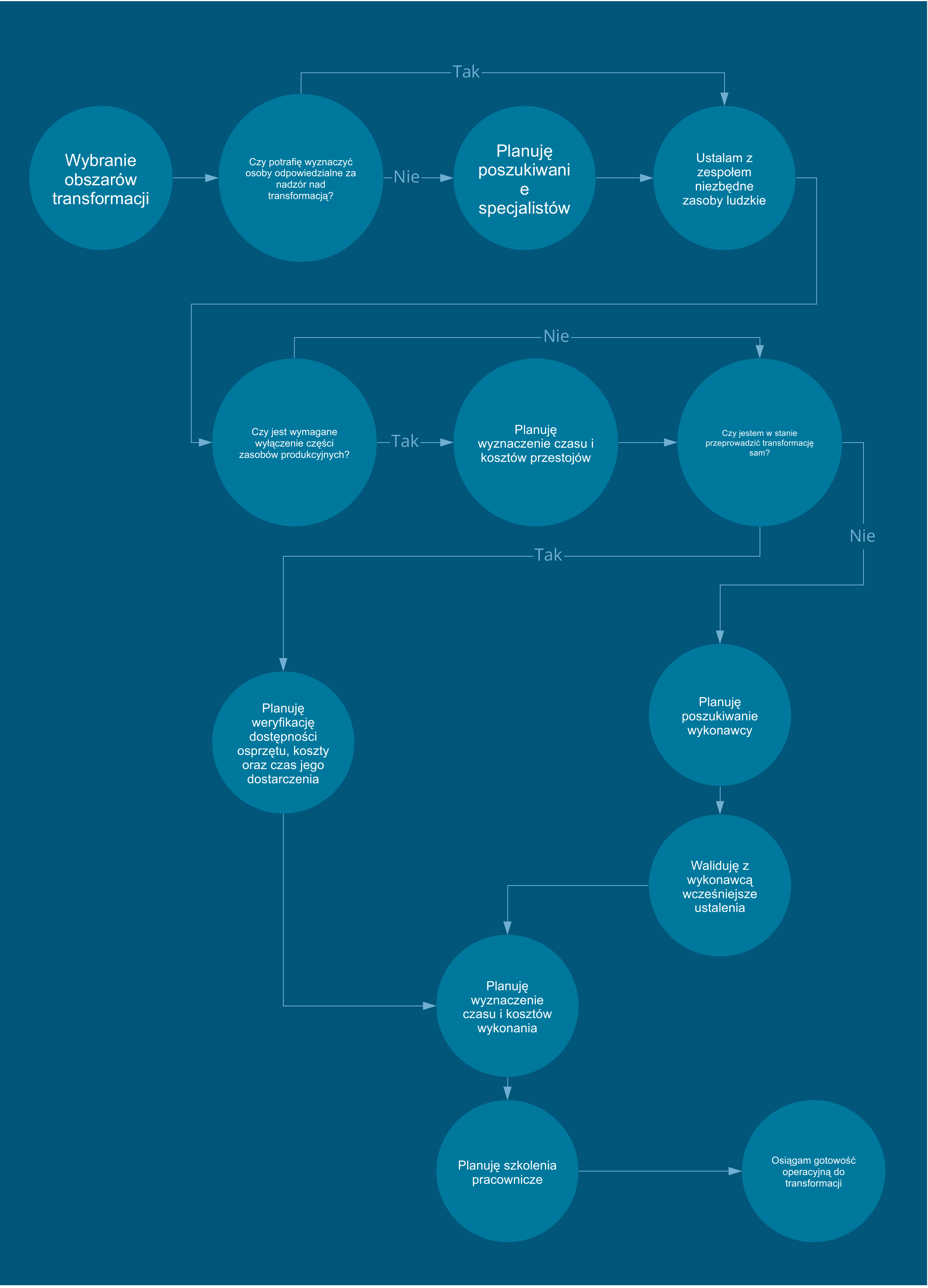

To właśnie ten wcześniejszy etap wymaga podjęcia konkretnych działań po stronie przedsiębiorstwa.