Term: Selective Laser Sintering [SLS]

(ang. Selective Laser Sintering)

Technologia druku 3D, której sposób działania polega na laserowym spiekaniu proszków tworzyw sztucznych, najczęściej na bazie poliamidu (nylonu). Przemysłowa metoda druku 3D, pozwalająca na jednoczesny druk nawet kilkuset modeli.

Sposób działania technologii

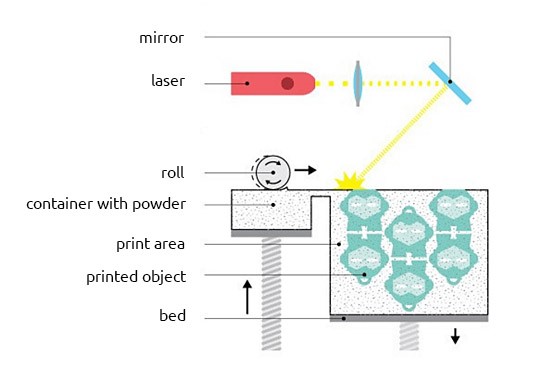

Technologia SLS (ang. Selective Laser Sintering) jest metodą, w której tworzywo sztuczne w postaci proszku jest selektywnie uplastyczniane za pomocą wiązki lasera. Materiał modelowy nanoszony jest na platformę roboczą za pomocą rolki lub zgarniacza. Cały proces zachodzi w ściśle określonych warunkach termicznych w otoczeniu atmosfery ochronnej. Po wykonaniu pojedynczej warstwy platforma robocza obniża się o wysokość warstwy, po czym następuje naniesienie kolejnej warstwy materiału roboczego. W wyniku procesu SLS powstają modele o złożonej geometrii przy braku konieczności stosowania materiału podporowego (funkcję struktur podporowych pełni niespieczony proszek).

W przypadku metody MJF na pojedynczą warstwę proszku, w miejsca które mają być uplastycznione, nanoszony jest specjalny agent (materiał dodatkowy), mający na celu zwiększenie absorpcji światła. Następnie warstwa doświetlana jest za pomocą lamp. Pozostałe cechy technologii MJF są niemal identyczne jak w przypadku metody SLS.

Schemat działania technologii SLS

Źródło: https://b3d.com.pl

Etapy procesu SLS/MJF:

- Ułożenie modeli w przestrzeni roboczej poprzez tzw. nesting 3D. Proces jest wykonywany ręcznie lub automatycznie.

- Przygotowanie pliku roboczego w oprogramowaniu urządzenia. Ustawienie parametrów druku.

- Przygotowanie materiału roboczego oraz załadowanie materiału na urządzeniu.

- Przygotowanie oraz montaż platformy roboczej.

- Nagrzanie wstępne urządzenia.

- Proces druku 3D.

- Chłodzenie maszyny oraz platformy roboczej.

- Demontaż platformy roboczej.

- Separacja modeli 3D od niespieczonego proszku. Odzysk zużytego materiału.

- Czyszczenie modli 3D poprzez piaskowanie.

- Czyszczenie urządzenia oraz platformy roboczej.

- Dodatkowy, opcjonalny post-processing.

Zastosowanie technologii SLS:

- Prototypy

- Modele koncepcyjne

- Narzędzia pomiarowe

- Wzorniki

- Narzędzia produkcyjne

- Matryce, stemple

- Przymiary

- Makiety

- Obudowy

- Elementy konstrukcyjne maszyn i urządzeń

- Modele zamienne

- Produkcja średnio seryjna

Specyfikacja technologii SLS/MJF:

- Grubość warstwy: 0,06–0,18 mm

- Minimalna grubość ściany: 0,8 mm

- Rozdzielczość druku: poniżej 0,3 mm lub 0,3% na każde 100 mm modelu

- Stosowane materiały: PA12, PA12GF, PA12 Alumide, PS, PP, TPU, PA12 FR, PA11

- Jakość powierzchni: chropowata powierzchnia

- Brak konieczności stosowania struktur podporowych

- Druk wielu modeli podczas jednego procesu

- Konieczność stosowania post-processingu (piaskowanie)

- Koszt inwestycyjny: bardzo wysoki

- Zaangażowanie pracowników: wysokie

- Koszt materiału: 200–500 zł netto/kg

- Możliwy post-processing: lakierowanie, wygładzanie wibrościerne, barwienie zanurzeniowe

Zalety technologii SLS/MFJ:

- Druk wielu modeli w jednym procesie

- Doskonałe właściwości mechaniczne modeli

- Wysoka powtarzalność geometryczna modeli

- Możliwość druku części wielkogabarytowych, wymiary zależne od wersji urządzenia

Wady technologii SLS/MJF:

- Chropowatość powierzchni zewnętrznej

- Wysoki koszt inwestycyjny

- Konieczność kontroli środowiska pracy urządzenia (oczyszczacze powietrza, kontrola wilgotności oraz temperatury)

- Konieczność podłączenia sprężonego powietrza (generator atmosfery ochronnej)

- Duże wymiary urządzenia oraz aparatury uzupełniającej

- Brak opłacalności druku pojedynczych modeli

Możliwe cechy modeli:

- Elastyczne

- Twarde

- Temperatura pracy max. 105°C

- Niepalne

- Wysoka wytrzymałość mechaniczna